昨年、印刷会社の工場見学に一緒に行きませんか?とお誘いいただいたので、嬉々として参加させていただきました!

お邪魔させていただいた印刷会社様はこちら↓

丸山印刷株式会社 様(兵庫県高砂市)

https://maruyama-p.co.jp

初めての印刷現場にあがるテンション!

ご挨拶と簡単なご説明の後、白衣と帽子をお借りして(パン工場の見学みたい!ワクワク上昇!)、前半は実際の印刷工程に沿って印刷機・加工機を見学させていただきました。

始終、紙とインクの匂いがして……すーはーっ、好き!っとテンションが上がりました。

最初はアナログ・デジタルデータ共に、人の目と手で印刷に適した状態にPCで整える工程。

こちらの印刷所では絵本も多く扱われているそうで、アナログ原画の取り込みに、フラットのスキャナーよりも高解像度で取り込みができるという回転式のスキャナー(拝見するのは初めて!)が。

しくみが気になりました。

次に、オンデマンド印刷機を見学。

刷版を必要とせず、データから直接紙に印刷される印刷機。

大型のインクジェットプリンターは以前にもどこかでみたことがあるように思いますが、オンデマンド印刷機はたぶん初めてでした。

想像以上に横方向に大きかったです。

そして、いよいよオフセット印刷の工程

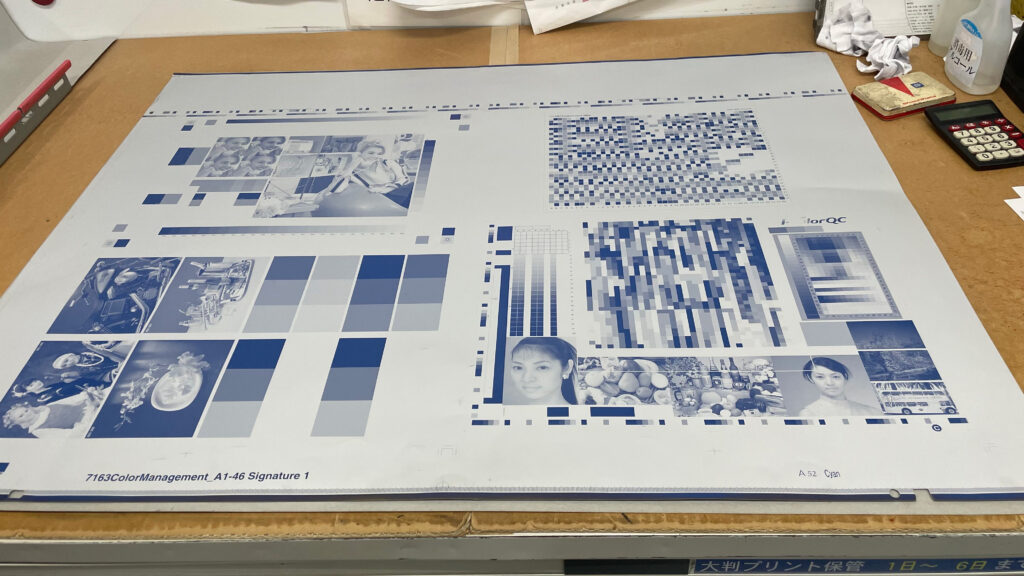

まずは刷版・CTP(Computer to Plate)の現場へ。

刷版は薄い金属版。写真はシアン版。

濃い色に見えているところが元の金属版の状態で、白に見える部分はレーザーで焼き飛ばされた状態。

平版なので、触っても凹凸はわからないですが、僅かに削れた白い部分には水が付き、それ以外のところに油性のインクが付くと。

拡大して見ると、色がついて見える部分は全て網点になっています。

K○%などのパーセント指定は、この網点の密度になると。

ちなみに、たまたま見せていただいたのがシアン版だったので、うっかりマゼンダ版は赤、イエロー版は黄色?と思い違いをしたまま後工程へ進みます(恥ずかしい…)。

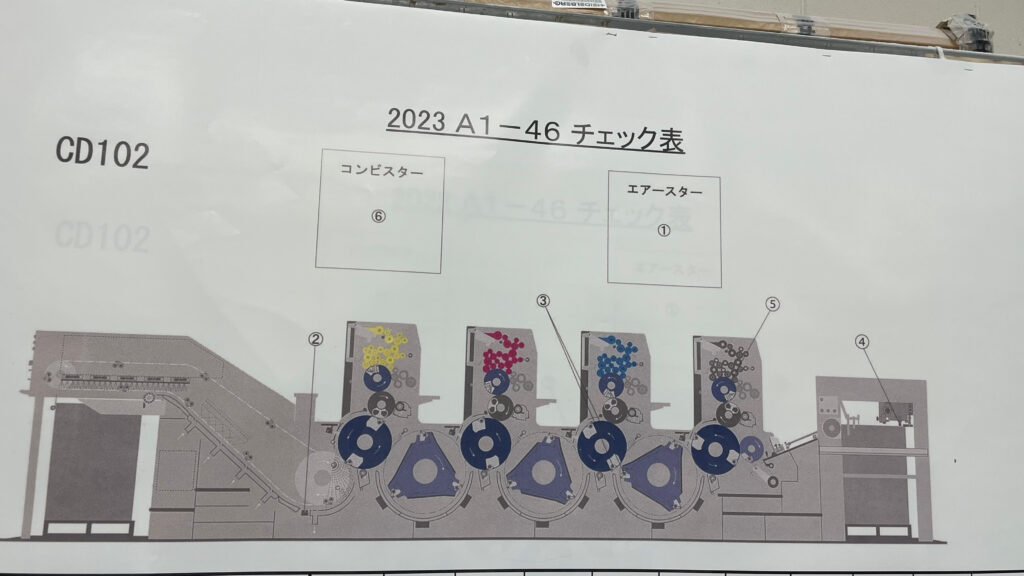

次にいよいよ印刷機の登場。

UVオフセットの6色印刷機!

おっきい!(語彙力…)

UV印刷は、紫外線照射により硬化(ジェルネイルと原理としては同じ)するインクを使用して印刷。

通常のオフセット印刷では、片面を印刷したら裏写りしないようにパウダーを使ったり、インクを乾かす時間が必要ですが、UV硬化によりその時間を短縮して作業できるそうです。

パウダー塗布不要ということで、食品関係のパッケージ印刷にも重宝されるんだとか。

こちらについては、後半の制作例でもたくさんお話を聞かせていただきました。

そして一般的な油性インクを使用したオフセット印刷機へ。

高速回転している刷版が、あれ?全部?青い???と思ったところで、自分の思い違いに気付き……恥ずかしい!!! 元の金属版の色だと聞いただろうが……!!!

小中学校の美術の時間にした版画は、インクをつけた版を紙に直接押し付けて色をつけていました。

印刷版と聞くとどうしてもこのイメージでしたが、オフセット印刷(平版印刷)機は、

・水のローラーを刷版につける(インク不要の部分にだけ水がのる)

・インクのローラーを刷版につける(水がついていない部分にインクがのる)

・水とインクがついた刷版を、今度はブランケットと呼ばれるゴムのローラーにつけて、インクだけをブランケットに転写する。

・ブランケットと圧胴の間に紙が通る際に、ブランケットから紙にインクを転写する。

これをKCMYの順に繰り返します。

版につけたインクを一旦ブランケットに転写(オフ)してから、紙に印刷(セット)するから「オフセット印刷」と聞いて、おおお!なるほどです!!

ところで、先のUV印刷と違ってこちらはインクを乾かす時間が必要と聞きましたが、印刷された紙は排出先でどんどん重ねられていきます(コピー機の排紙を思い浮かべてください)……乾かすって聞くと、小学校の美術の時間とかに、絵を1枚1枚隙間を空けて収納する棚のイメージがあり。

え、どんどん積み重なってますが……?と、素朴な疑問が。

お聞きすると、圧力をかける(断裁の刃を落とす等)と色がついてしまうけど、重ねただけでは上に乗った紙にインクがつく事はないんだそう。

へえボタンがあったら連打連打です。

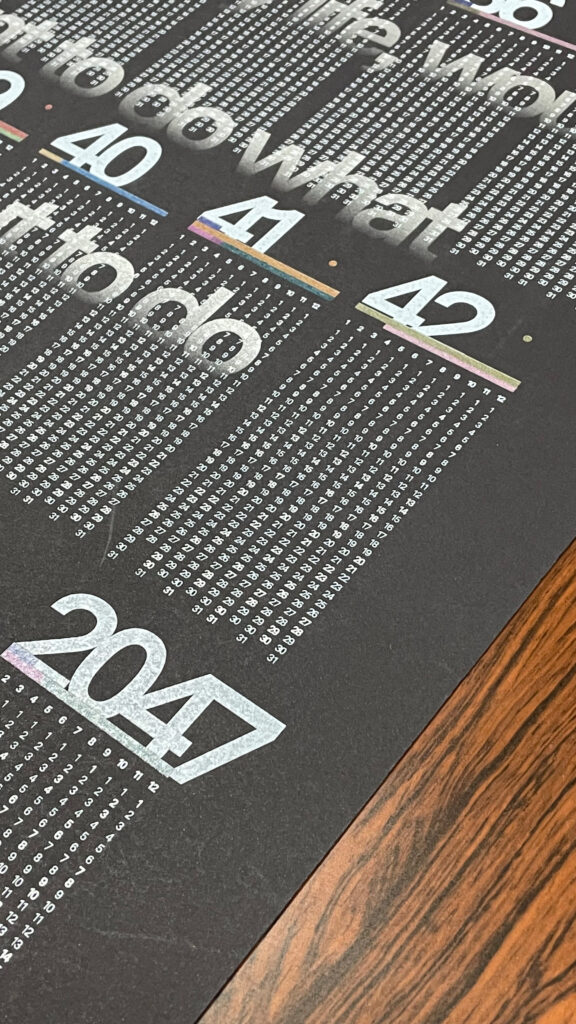

この後、断裁や折り、製本等、加工の工程に。

ちょうどカレンダーの制作をされていたので、壁掛けカレンダーの吊り部分をつける加工を拝見しました。

専門学校や職場で断裁機や折機は使わせてもらったことがありましたが、どれもサイズが倍以上大きな機器ばかりで壮観でした。

実例を拝見しながら印刷の話を

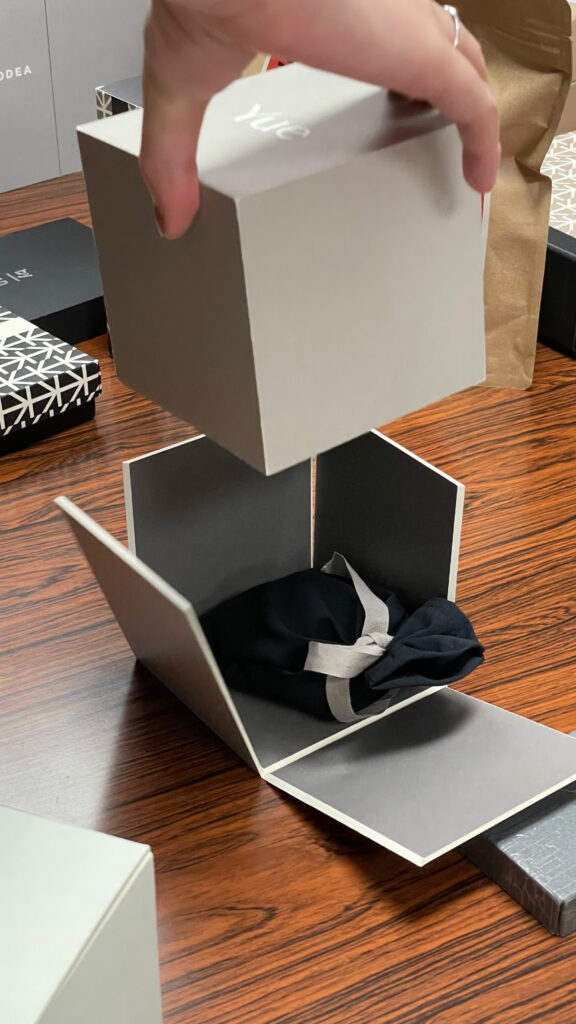

印刷・加工の現場を拝見した後は、実際の印刷物の作例を拝見しながら、いろいろな印刷のお話を。

パッケージにも力をいれてらして、断裁の技術を駆使した紙箱(写真左:四隅を絶妙な角度で切り出すことで、蓋をしている時には綺麗な箱になっているが、蓋を外すとはらりと解けるように開く……のがとても気持ちいい!)や、紙に香りをつける加工例、箔押し・エンボス加工の版など、机いっぱいにご用意いただいていて、本当にたくさん、時間の許す限り解説いただきました。

先に見せていただいたUV印刷機を使った検証では、自社パンフレットの印刷に実際に使われている例なども解説いただき、とても興味深かったです。

予算の範囲内で(高級な紙を使わなくても・高級な加工ができなくても)、印刷・加工の技術で理想の印刷物を作る。とても熱意を感じました!

断裁はトンボの上で切っていません

衝撃的……でも言われてみればそうですね、な話ですが。

断裁はトンボの位置で切っているけど、重ねて切るから多少ズレるんだろう……と思っていました。

小学校の時、たっぷり水を含ませた絵の具で水彩画を描いたら紙がぼこぼこになった経験はないでしょうか。

紙は、水分を含むと、伸び縮みします。

それは知ってました。

それを逆に利用して、先に水をたっぷり含ませた状態で、引っ張りながら木製パネル等に固定する「水張り」もさんざんやってきました。

が。

印刷後の紙も伸び縮みしている

とか想像した事なかったです。

なので、たとえばA4サイズのトンボ通りの位置で切り落とすと……伸び縮みした分、正確なA4サイズにはならないんですと……!

なのでトンボを目安に、正確なサイズになるように切り落としてくれている、と。

言われてみればホントそう……なんですが、この日一番の衝撃でした。

印刷物ともっと仲良くなりたいです

新刊書籍や、発注した印刷物が手元に届いた時の紙とインクの匂いがとても好きです。

印刷の現場を見学したい(日頃の入稿データ作成にプラスにならないかな)と思って、何社か問い合わせさせていただいたんですが、見学受付をされている印刷会社様に出会えず、しょんぼりしていたところを今回誘っていただき、とても良い経験をさせていただきました。

本当に盛りだくさんの内容だったので、解説いただいた全てを記憶できたかというと怪しいですが、この経験を少しでも活かしていけるよう、私も日々精進と探求を重ねていきたいと思います。

関係者の皆様、本当に本当にありがとうございました!!!

デジタル化が進む昨今ですが……やっぱり印刷物が大好きなので!

うちにも見学においで!という関西の心優しい印刷会社様がございましたら、ぜひ勉強に行かせていただきたいです、情報お待ちしております。